13269851939

北京世紀(jì)森朗實(shí)驗(yàn)儀器有限公司:釜式反應(yīng)裝置,實(shí)驗(yàn)室反應(yīng)系統(tǒng),天燃?xì)馑衔锓磻?yīng)釜,聚合物反應(yīng)器,重油加氫反應(yīng)釜,渣油高壓反應(yīng)釜,輕質(zhì)油反應(yīng)設(shè)備,全透明藍(lán)寶石反應(yīng)釜,新型平行高壓反應(yīng)釜,實(shí)驗(yàn)反應(yīng)裝置,助力中國(guó)科研事業(yè)發(fā)展。

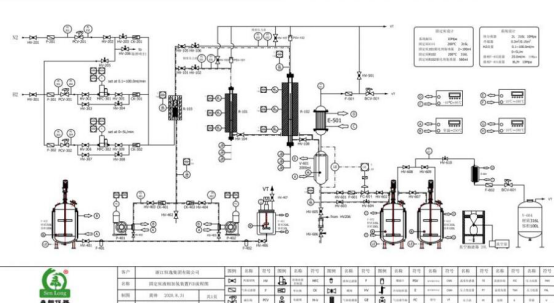

北京世紀(jì)森朗公司固定床液相加氫裝置采用PID聯(lián)合計(jì)算機(jī)AI-FCS控制系統(tǒng)。設(shè)計(jì)采用國(guó)內(nèi)外知名的標(biāo)準(zhǔn)模塊設(shè)計(jì),裝置分為氣體進(jìn)料系統(tǒng)(兩路)、液體進(jìn)料系統(tǒng)(兩路)、反應(yīng)系統(tǒng)(兩路)、分離系統(tǒng)、產(chǎn)品抽濾系統(tǒng)和報(bào)警系統(tǒng)組成。 一次儀表配置:質(zhì)量流量計(jì),隔膜泵,減壓閥、背壓閥,精密壓力表,壓力變送器,差壓液位計(jì)。二次儀表配置:溫、壓、流量、液位控制器,轉(zhuǎn)速控制采用Disen。

固定床液相加氫實(shí)驗(yàn)裝置檢測(cè)點(diǎn)、控制點(diǎn)、監(jiān)測(cè)點(diǎn)共有91個(gè),其中44個(gè)檢測(cè)點(diǎn),42個(gè)控制點(diǎn),監(jiān)測(cè)點(diǎn)5個(gè),包括:

溫度檢測(cè)點(diǎn):30個(gè)

壓力檢測(cè)點(diǎn):2個(gè)

速度,扭矩檢測(cè)點(diǎn):4個(gè)

氣體流量檢測(cè)點(diǎn):6個(gè)

液體流量檢測(cè)點(diǎn):2個(gè)

液位監(jiān)測(cè)點(diǎn):5個(gè)

氣體流量控制點(diǎn):2個(gè)

液體流量控制點(diǎn):2個(gè)

溫度控制點(diǎn):32個(gè)

轉(zhuǎn)速控制點(diǎn):6個(gè)

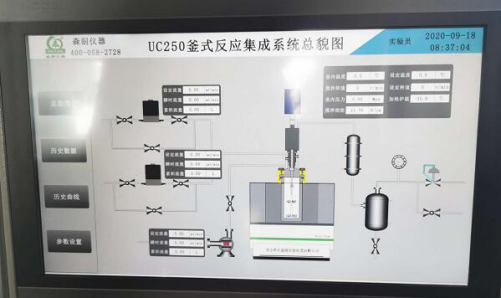

計(jì)算機(jī)操作畫面包括:總畫面,用戶設(shè)置畫面,參數(shù)設(shè)置畫面,歷史趨勢(shì)曲線畫面,歷史數(shù)據(jù)記錄畫面等。

固定床液相加氫實(shí)驗(yàn)裝置:

1.1、過(guò)程監(jiān)視控制

實(shí)現(xiàn)對(duì)液相罐溫度、預(yù)熱器的溫度、伴熱溫度、反應(yīng)器的溫度、氣體流量、液體流量的控制和顯示。實(shí)現(xiàn)對(duì)反應(yīng)過(guò)程中壓力和反應(yīng)器床層溫度的監(jiān)視。

1.2、實(shí)現(xiàn)對(duì)溫度、壓力的越限報(bào)警及連鎖安全保護(hù)。

溫度為兩級(jí)報(bào)警,溫度高于設(shè)定值時(shí)聲光報(bào)警,高于第二設(shè)定值時(shí)自動(dòng)停止加熱;壓力高于設(shè)定值時(shí)聲光報(bào)警,高于第二設(shè)定值時(shí)停止進(jìn)料。電加熱爐配有獨(dú)立的TSS超溫保護(hù)。

1.3、現(xiàn)場(chǎng)顯示

反應(yīng)器壓力、罐體壓力、氣體流量、液體流量、反應(yīng)溫度、罐體液位等。

1.4、控制界面

控制界面有工藝流程圖、帶控制點(diǎn)的控制流程圖、參數(shù)設(shè)置表以及各控制點(diǎn)的實(shí)時(shí)曲線和歷史曲線,歷史曲線保留時(shí)間永久。

一,強(qiáng)弱電防爆(Ex(ia)ⅡC T4)部分:

1、高低溫循環(huán)器為防爆型

2、液相罐(V-402)、產(chǎn)品罐(V-602/603)攪拌電機(jī)為防爆電機(jī)

3、總控制柜為防爆控制柜

4、液體泵為防爆型

5、紅閥為防爆型

6、固定床進(jìn)電連接為防爆連接

7、真空泵為防爆型

8、壓差液位計(jì)為防爆型

二,控制系統(tǒng):

9、監(jiān)控軟件為組態(tài)王6.60SP2

10、控制硬件為臺(tái)達(dá)PLC

11、電氣系統(tǒng)描述

12、固定床液相加氫裝置項(xiàng)目電氣系統(tǒng)將按照PID圖和控制系統(tǒng)的配置進(jìn)行設(shè)計(jì)。

13、本裝置配置為兩面電柜,一面為強(qiáng)電柜和一為面弱電柜,強(qiáng)電柜、弱電柜放置位置可根據(jù)現(xiàn)場(chǎng)具體情況來(lái)確定,強(qiáng)電柜與弱電柜與裝置現(xiàn)場(chǎng)距離分別保持大于30米,由組態(tài)王系統(tǒng)對(duì)其進(jìn)行遠(yuǎn)程檢測(cè)及控制。

14、泵和攪拌設(shè)備的控制方式為啟動(dòng)時(shí),先由給使能信號(hào),然后現(xiàn)場(chǎng)啟動(dòng);停止時(shí)在上位機(jī)和現(xiàn)場(chǎng)均可關(guān)閉。油浴系統(tǒng)的控溫通過(guò)組態(tài)王完成,油加熱器設(shè)置超溫保護(hù),超溫保護(hù)通過(guò)獨(dú)立的二次儀表回路完成,超溫后自動(dòng)切斷油加熱器主電源,排查故障后通過(guò)復(fù)位操作使系統(tǒng)恢復(fù)正常,復(fù)位按鈕置于組態(tài)王柜門上,熱油泵的啟停方式與攪拌設(shè)備相同。

15、裝置采用二區(qū)防爆設(shè)計(jì)及安裝,裝置防爆等級(jí)原則按照Ex(ia)ⅡCT4設(shè)計(jì),現(xiàn)場(chǎng)操作柱面板上配置啟動(dòng)/停止按鈕以及運(yùn)行和停止指示燈。現(xiàn)場(chǎng)強(qiáng)弱電布線采用斷續(xù)布線即電纜從保護(hù)管出來(lái)后走裸線到終端設(shè)備及儀表,終端設(shè)備或者儀表上配置電纜加緊密封接頭。現(xiàn)場(chǎng)須設(shè)置良好的排風(fēng)系統(tǒng)和可燃性氣體泄漏探測(cè)設(shè)備。該套裝置需獨(dú)立配置一臺(tái)220VAC,3KVA的UPS,UPS由供方提供。

16、 控制系統(tǒng)

17、本控制系統(tǒng)選用PLC完成對(duì)試驗(yàn)裝置的數(shù)據(jù)采集、聲光報(bào)警、聯(lián)鎖保護(hù)、自動(dòng)控制、參數(shù)整定、事件記錄、歷史記錄及查看報(bào)表生成等功能。操作員站選用一臺(tái)聯(lián)想計(jì)算機(jī)(安裝Windows 10操作系統(tǒng)),配置臺(tái)式液晶顯示器。實(shí)現(xiàn)工藝流程圖顯示、報(bào)警/事件記錄查看﹑歷史趨勢(shì)查看、報(bào)警值設(shè)置、控制參數(shù)整定、設(shè)備啟停、自動(dòng)投入/切除、報(bào)表產(chǎn)生等系統(tǒng)操作。

18、固定床液相加氫裝置系統(tǒng)控制站的電源、主控制、數(shù)據(jù)轉(zhuǎn)發(fā)卡冗余配置。采用工業(yè)以太網(wǎng)作為過(guò)程控制網(wǎng)絡(luò),采用雙重化冗余設(shè)計(jì),直接連接了系統(tǒng)的控制站、操作站、通信接口單元等,是傳送實(shí)時(shí)信息的通道,具有很高的實(shí)時(shí)性和可靠性。

19、控制系統(tǒng)主要功能:

20、具有流程圖畫面、報(bào)警畫面、事件畫面、操作組畫面、趨勢(shì)畫面、回路調(diào)整畫面、數(shù)據(jù)總匯畫面等必要的人機(jī)接口畫面;工藝過(guò)程中所需工藝參數(shù)的監(jiān)測(cè);

21、溫度、壓力、流量等工藝參數(shù)的PID調(diào)節(jié)參數(shù)設(shè)置和手動(dòng)、自動(dòng)功能操作;

22、各種閥門和動(dòng)力設(shè)備(泵)的邏輯控制;運(yùn)行狀態(tài)的監(jiān)視及聯(lián)鎖保護(hù);

23、顯示實(shí)時(shí)趨勢(shì)曲線和歷史曲線與報(bào)表的生成。